Comprendre la valeur du point de vue du client

Pourquoi la perception du client est essentielle

Comprendre la valeur du point de vue du client est le socle de toute démarche lean. Dans le contexte du lean management, la satisfaction client guide l’ensemble des processus et oriente les efforts d’optimisation. Il ne s’agit pas seulement de livrer un produit ou un service, mais de s’assurer que chaque étape du flux de travail répond à un besoin réel et perçu comme utile par le client.

La méthode lean invite à repenser la gestion et l’organisation en se concentrant sur ce qui apporte une véritable valeur ajoutée. Cela implique de questionner régulièrement les tâches, outils et systèmes en place pour identifier les gaspillages et recentrer les ressources sur l’essentiel. Cette approche, inspirée du Toyota Way et des principes fondamentaux du lean manufacturing, s’applique aussi bien à la production industrielle qu’au développement logiciel ou à la gestion de projet.

Aligner les processus sur les attentes du client

Pour une entreprise, il est crucial de cartographier le flux de travail afin de visualiser l’ensemble des étapes, de la conception à la livraison. Cette cartographie permet de distinguer les activités à forte valeur ajoutée de celles qui génèrent des gaspillages. Les principes lean recommandent d’impliquer les équipes dans cette réflexion pour garantir une meilleure appropriation et une amélioration continue de la qualité.

Le management lean s’appuie sur des outils comme le lean sigma ou le lean software pour mesurer la performance et ajuster les processus en fonction des retours clients. L’objectif est d’optimiser la production, de fluidifier le flux de travail et de renforcer la satisfaction client à chaque étape du développement.

Pour approfondir le rôle stratégique de la gestion orientée client dans l’optimisation des opérations, consultez cet article sur

l’importance du management centré sur la valeur client.

Premiers pas vers une démarche lean efficace

Adopter les principes lean, c’est avant tout instaurer une culture d’écoute et d’amélioration continue. Cela passe par la mise en place d’un système de gestion qui favorise la collaboration, la transparence et l’agilité. L’implication de chaque membre de l’équipe dans la recherche de solutions et l’élimination des gaspillages est un levier puissant pour renforcer la performance globale de l’organisation.

En résumé, placer le client au cœur de la stratégie permet de guider la mise en œuvre des principes lean et d’assurer un développement durable et compétitif pour l’entreprise.

Cartographier la chaîne de valeur pour éliminer les gaspillages

Identifier les sources de gaspillage dans les processus

La cartographie de la chaîne de valeur est une étape clé du lean management. Elle permet à l’entreprise de visualiser l’ensemble des processus, du développement à la production, pour mieux comprendre où se situent les gaspillages. Ces gaspillages, qu’ils soient liés à des tâches inutiles, à des stocks excessifs ou à des temps d’attente, freinent la qualité et la satisfaction client.

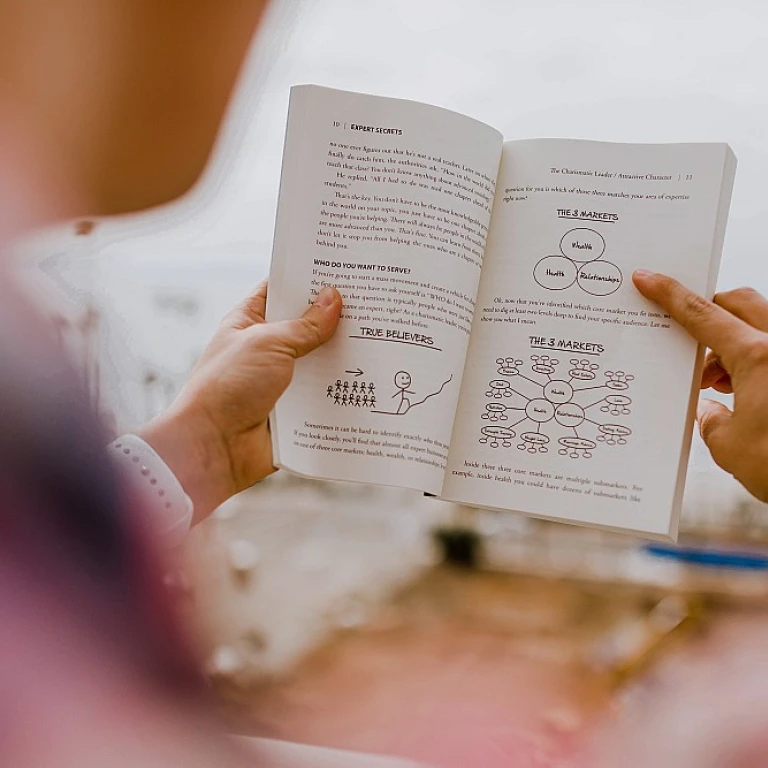

Pour appliquer efficacement les principes lean, il est essentiel de distinguer les activités à valeur ajoutée de celles qui n’en apportent pas. Cette démarche s’appuie sur des outils lean comme la Value Stream Mapping, largement utilisée dans le lean manufacturing et le développement logiciel. Elle aide à rendre visible le flux de travail et à repérer les points de blocage ou de ralentissement.

- Analyse des flux de travail pour détecter les étapes superflues

- Identification des gaspillages selon les principes fondamentaux du lean thinking

- Utilisation d’outils lean pour cartographier et optimiser les processus

La mise en œuvre de cette méthode favorise une organisation plus agile et une meilleure gestion des ressources. En impliquant l’équipe dans cette analyse, l’entreprise crée un système d’amélioration continue et renforce la collaboration autour d’objectifs communs.

Pour approfondir la question de la performance opérationnelle et de la planification, découvrez cet article sur

l’optimisation du planning d’intervention.

La cartographie de la chaîne de valeur s’inscrit dans une démarche lean globale, qui vise à aligner la production et le développement sur les attentes du client. Cette approche, inspirée du Toyota Way et du lean sigma, s’adapte aussi bien à l’industrie qu’au software development. Elle constitue un levier puissant pour améliorer la qualité, réduire les coûts et accélérer les flux de travail dans toute organisation.

Créer un flux de travail continu

Fluidifier les processus pour une meilleure performance

Dans la démarche lean, la création d’un flux de travail continu est essentielle pour garantir la satisfaction client et optimiser la gestion opérationnelle. L’objectif est de réduire les interruptions, les files d’attente et les temps d’attente entre chaque étape du processus de production ou de développement logiciel. Cela permet d’améliorer la qualité, de limiter les gaspillages et d’accélérer la livraison des produits ou services.

Pour y parvenir, il est nécessaire d’analyser les processus existants et d’identifier les points de blocage. L’utilisation d’outils lean comme la cartographie de la chaîne de valeur ou le kanban facilite la visualisation des flux de travail et la détection des tâches inutiles. Cette approche, inspirée du Toyota Way et du lean manufacturing, s’applique aussi bien à la production industrielle qu’au software development.

- Réduire les stocks intermédiaires et les transferts inutiles

- Standardiser les tâches pour limiter les variations et garantir la qualité

- Favoriser la communication entre les membres de l’équipe pour fluidifier l’organisation

- Mettre en place des indicateurs de performance pour suivre l’avancement et détecter rapidement les anomalies

La mise en œuvre d’un flux de travail continu repose sur l’implication de toute l’équipe et sur l’adaptation régulière des méthodes de gestion. Les principes fondamentaux du lean management encouragent l’amélioration continue et la remise en question des pratiques établies. Cela permet à l’entreprise de s’adapter rapidement aux évolutions de la demande et d’augmenter la valeur perçue par le client.

Pour approfondir la mise en place d’un système de gestion efficace et comprendre l’importance d’une organisation de haut niveau, consultez

cet article sur la gestion de haut niveau dans l’entreprise.

Mettre en place un système tiré par la demande

Aligner la production sur la demande réelle

Dans le cadre du lean management, il est essentiel d’adapter le rythme de production aux besoins réels du client. Cette approche, appelée système tiré, permet d’éviter la surproduction et de limiter les gaspillages. Contrairement à un système poussé où l’on produit en avance, ici chaque étape du processus ne démarre que lorsqu’il y a une demande concrète. Cela favorise la flexibilité et la réactivité de l’organisation.

- Réduction des stocks inutiles et des coûts associés

- Amélioration de la qualité grâce à une meilleure maîtrise des flux de travail

- Optimisation de la satisfaction client en livrant ce qui est réellement attendu

L’application des principes fondamentaux du lean manufacturing, comme le kanban ou le juste-à-temps, facilite la mise en place de ce système. Ces outils lean permettent de visualiser l’avancement des tâches et d’ajuster la charge de travail en fonction de la demande. Dans le développement logiciel, le lean software s’appuie sur des méthodes similaires pour garantir un flux de travail continu et éviter les blocages.

Les bénéfices pour l’entreprise et les équipes

Mettre en œuvre un système tiré par la demande contribue à renforcer la collaboration entre les équipes. Chaque membre de l’organisation comprend mieux l’impact de ses actions sur la chaîne de valeur et sur la satisfaction client. Cela favorise également le développement d’une culture d’amélioration continue, où chaque processus est régulièrement évalué et ajusté.

La démarche lean encourage ainsi une gestion plus agile et plus efficace des ressources, tout en maintenant un haut niveau de qualité. Les principes lean, issus notamment du Toyota Way et du lean thinking, montrent que l’adaptation permanente aux besoins du client est un levier clé pour la performance globale de l’entreprise.

En résumé, la mise en place d’un système tiré par la demande, soutenue par des outils lean et une organisation orientée flux, permet d’optimiser la gestion de la production et d’accompagner le développement durable de l’entreprise.

S’engager dans l’amélioration continue

Favoriser une culture d’amélioration continue au sein de l’organisation

L’amélioration continue est au cœur des principes lean et du lean management. Elle vise à instaurer une démarche d’évolution permanente dans l’entreprise, en impliquant chaque membre de l’équipe. Cette approche, inspirée du Toyota Way et du lean manufacturing, permet de renforcer la qualité, la satisfaction client et la performance globale.

Pour mettre en place cette dynamique, il est essentiel d’encourager l’analyse régulière des processus et des flux de travail. L’objectif est d’identifier les gaspillages, d’optimiser les tâches et d’adapter les méthodes de gestion. Cela concerne aussi bien la production que le développement logiciel ou le software development, où le lean software et le lean sigma apportent des outils efficaces.

- Organiser des points réguliers pour échanger sur les axes d’amélioration

- Utiliser des outils lean comme le PDCA (Plan-Do-Check-Act) ou le Kaizen pour structurer la démarche

- Impliquer les équipes dans la recherche de solutions concrètes et adaptées au contexte de l’entreprise

- Valoriser les retours d’expérience pour ajuster les processus et renforcer la qualité

La mise en œuvre de ces principes fondamentaux du lean thinking favorise le développement d’une organisation agile et réactive. En s’appuyant sur les retours du client et l’expertise des collaborateurs, l’entreprise peut adapter ses systèmes et ses méthodes pour garantir un haut niveau de satisfaction et de performance. Cette démarche lean s’applique aussi bien à la production qu’à la gestion des projets ou à l’optimisation des flux travail.

L’amélioration continue, lorsqu’elle est intégrée à la culture de l’entreprise, devient un véritable levier de développement et de compétitivité. Elle permet d’anticiper les évolutions du marché, d’optimiser la gestion des ressources et de renforcer la cohésion des équipes autour d’objectifs communs.

Respecter et impliquer les collaborateurs

Favoriser l’engagement des équipes pour une performance durable

L’un des principes fondamentaux du lean management repose sur le respect et l’implication des collaborateurs. La réussite d’une démarche lean ne dépend pas uniquement des outils lean ou de la mise en place de nouveaux processus. Elle s’appuie avant tout sur l’engagement des équipes à chaque étape du flux de travail.

Impliquer les collaborateurs, c’est reconnaître leur expertise terrain et leur capacité à identifier les gaspillages dans l’organisation. Cette approche valorise la remontée d’idées et la co-construction de solutions adaptées à la réalité du travail quotidien. Dans le lean manufacturing comme dans le développement logiciel, l’écoute active et la participation sont des leviers puissants pour améliorer la qualité et la satisfaction client.

- Encourager la prise d’initiative et l’autonomie dans la gestion des tâches

- Mettre en place des rituels d’échange réguliers pour partager les avancées et les difficultés

- Développer des outils collaboratifs pour fluidifier la communication et le suivi des actions

- Reconnaître les succès collectifs et individuels afin de renforcer la motivation

Le management lean invite à repenser le rôle du manager, qui devient facilitateur et accompagnateur du développement des compétences. Cette évolution favorise la responsabilisation et l’implication de chacun dans l’amélioration continue des processus de production ou de service.

Dans la mise en œuvre des principes lean, il est essentiel d’adapter les méthodes à la culture de l’entreprise et aux besoins des équipes. L’objectif reste toujours d’optimiser le système de production tout en garantissant le bien-être au travail et la performance globale de l’organisation.

En s’appuyant sur les valeurs du Toyota Way et les enseignements du lean thinking, chaque entreprise peut construire un environnement propice à l’innovation, à la qualité et à la satisfaction client durable.