Comprendre l’amdec et son intérêt pour l’entreprise

Pourquoi l’amdec s’impose comme une méthode incontournable

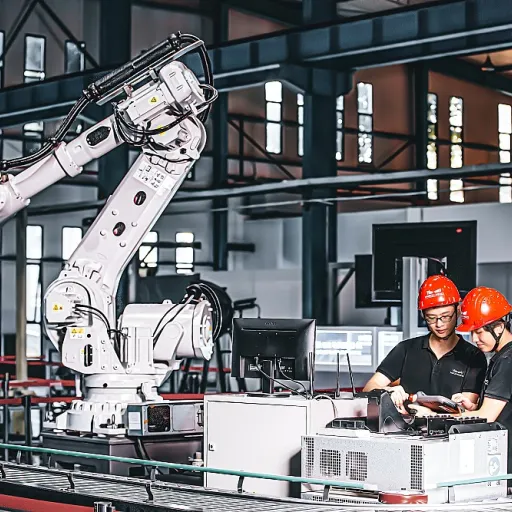

L’amdec, ou Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité, est aujourd’hui une méthode essentielle pour toute entreprise souhaitant améliorer la qualité et la fiabilité de ses processus, produits ou systèmes. Cette analyse permet d’identifier les défaillances potentielles, d’évaluer leur gravité, leur fréquence et leur détectabilité, puis de prioriser les actions à mettre en œuvre pour limiter les risques. L’amdec s’applique aussi bien à la production qu’à la gestion de projet ou à l’optimisation d’un moyen de production. Elle repose sur une analyse fonctionnelle rigoureuse et une démarche structurée qui favorise la collaboration au sein d’un groupe de travail pluridisciplinaire. Cette approche collective permet de croiser les expertises et d’anticiper les risques liés aux modes de défaillance, qu’ils concernent un produit, un processus ou une méthode.Les bénéfices concrets pour la gestion opérationnelle

Mettre en œuvre une analyse amdec, c’est avant tout renforcer la maîtrise des risques et améliorer la performance globale de l’entreprise. Voici quelques bénéfices majeurs :- Réduction des coûts liés aux non-qualités grâce à l’anticipation des défaillances potentielles

- Amélioration continue des processus par la mise en place d’actions préventives et correctives

- Optimisation de la gestion de projet et de la production par une meilleure connaissance des points critiques

- Renforcement de la satisfaction client en garantissant la fiabilité des produits et services

Choisir un processus clé à analyser

Identifier le processus stratégique à fort impact

Pour appliquer la méthode amdec de façon efficace, il est essentiel de sélectionner un processus clé qui influence directement la qualité, la production ou la sécurité au sein de l’entreprise. Ce choix doit reposer sur une analyse fonctionnelle précise, en tenant compte des risques, des modes de défaillance potentiels et de la criticité des effets sur le produit ou le système.

- Processus à forte valeur ajoutée : privilégier les étapes de production ou de gestion projet où une défaillance aurait des conséquences majeures sur la performance globale.

- Historique des incidents : s’appuyer sur les données existantes concernant les modes de défaillance, la fréquence de détection et la gravité des incidents passés.

- Objectifs d’amélioration : cibler les processus où l’analyse amdec peut générer des actions correctives ou préventives à fort impact, en lien avec la stratégie de l’entreprise.

La sélection du processus doit également prendre en compte les moyens de production disponibles, la complexité du système et les ressources du groupe de travail. Par exemple, dans un contexte industriel, l’amdec produit ou l’amdec process sont souvent appliquées sur des lignes de fabrication critiques ou des fonctions support essentielles.

Cette étape prépare le terrain pour l’analyse détaillée des modes de défaillances, la mise en œuvre d’un plan d’actions et l’amélioration continue. Pour aller plus loin dans l’optimisation de la performance opérationnelle, il est pertinent de s’inspirer des démarches Lean Manufacturing et Six Sigma, qui partagent avec l’amdec une approche structurée de l’analyse des risques et de la qualité. Découvrez comment optimiser la performance opérationnelle grâce au Lean Manufacturing et Six Sigma.

Constituer une équipe pluridisciplinaire

Former un groupe de travail adapté au projet

Pour réussir une analyse amdec efficace, il est essentiel de constituer un groupe de travail pluridisciplinaire. Ce groupe doit rassembler des personnes aux compétences variées, en lien direct avec le processus ou le produit à étudier. L’objectif est de croiser les regards pour identifier l’ensemble des modes de défaillance potentiels, leurs effets et les risques associés sur la qualité, la production ou la fiabilité du système. Les membres du groupe de travail doivent maîtriser différentes facettes du projet :- La connaissance technique du produit ou du moyen de production

- L’expérience terrain sur les modes de défaillance rencontrés

- La gestion de projet et l’analyse fonctionnelle

- La maîtrise des méthodes qualité et de l’analyse des risques

Définir les rôles et la méthode de travail

Chaque membre du groupe doit connaître son rôle dans l’analyse amdec. Il est recommandé de désigner un animateur pour structurer les échanges, assurer la bonne application de la méthode amdec et garantir l’avancement du plan d’actions. L’utilisation d’outils collaboratifs facilite la collecte des données sur les modes de défaillance, la fréquence de détection et la gravité des effets. Pour optimiser la gestion du projet et la coordination des actions préventives, il est pertinent de s’appuyer sur des méthodes éprouvées d’organisation du travail. La clarté des responsabilités et la régularité des réunions sont des facteurs clés pour la réussite de l’analyse amdec. Pour aller plus loin sur l’optimisation de la gestion opérationnelle et la coordination des équipes, découvrez cet article sur l’efficacité opérationnelle grâce à une meilleure organisation des flux.Dérouler l’analyse amdec : exemple étape par étape

Préparer l’analyse fonctionnelle du système

Avant de démarrer l’analyse amdec, il est essentiel de bien comprendre le fonctionnement du produit ou du processus à étudier. L’analyse fonctionnelle permet d’identifier chaque fonction, chaque moyen de production impliqué et les interactions entre les différentes étapes du système. Cette étape facilite la détection des modes de défaillance potentiels et des risques associés à chaque fonction.Identifier les modes de défaillance et leurs effets

Le groupe de travail réunit ses connaissances terrain pour recenser les modes de défaillance possibles. Pour chaque mode de défaillance, il s’agit de décrire :- Le mode de défaillance (comment la défaillance peut survenir sur le produit ou le processus)

- Les effets de la défaillance (impact sur la qualité, la production, la sécurité, etc.)

- Les causes probables de la défaillance

Évaluer la criticité des défaillances

Pour chaque mode de défaillance identifié, l’équipe attribue trois notes :- Gravité (impact sur le produit, la production ou la sécurité)

- Fréquence (probabilité d’apparition du mode de défaillance)

- Détection (capacité à détecter la défaillance avant qu’elle n’atteigne le client ou le système)

Construire le plan d’actions

Une fois les défaillances potentielles classées par criticité, le groupe de travail définit les actions correctives et préventives à mettre en œuvre. Ces actions peuvent concerner la modification d’un moyen de production, l’amélioration d’un mode opératoire ou la mise en place de contrôles qualité renforcés. L’objectif est de réduire la gravité, la fréquence ou d’améliorer la détection des défaillances.Exemple d’application de la méthode amdec

Prenons un exemple concret dans un atelier de production : lors de l’analyse amdec d’un processus d’assemblage, l’équipe identifie un mode de défaillance lié à un défaut de serrage. L’effet potentiel est une non-conformité produit. Après évaluation, l’IPR est jugé élevé. Le plan d’actions prévoit alors l’installation d’un système de contrôle automatique du serrage et la formation des opérateurs. Cette démarche illustre la force de la méthode amdec pour sécuriser la production et améliorer la qualité. La réussite de l’analyse amdec repose sur la rigueur de la méthode, l’implication du groupe de travail et la capacité à prioriser les risques pour une gestion opérationnelle efficace.Mettre en place les actions correctives et préventives

Définir et prioriser les actions à mettre en œuvre

Après avoir identifié les modes de défaillance et évalué leur criticité à l’aide de la méthode amdec, il est essentiel de transformer l’analyse en plan d’actions concret. L’objectif est de réduire les risques, d’améliorer la qualité du produit ou du processus, et d’optimiser la production. Pour chaque mode de défaillance identifié lors de l’analyse amdec, il convient de :- Déterminer les causes racines et les effets potentiels sur le système ou le produit

- Évaluer la gravité, la fréquence et la détection (IPR) pour prioriser les risques

- Proposer des actions correctives pour éliminer ou réduire la probabilité d’apparition

- Mettre en place des actions préventives afin d’anticiper les défaillances potentielles

Exemple de plan d’actions amdec

Voici un exemple simplifié de tableau de suivi pour la mise en œuvre des actions issues de l’analyse amdec :| Mode de défaillance | Effets | Criticité (IPR) | Actions proposées | Responsable | Délai | Suivi |

|---|---|---|---|---|---|---|

| Non-conformité produit | Dégradation de la qualité | 18 | Renforcer le contrôle qualité en production | Production | 2 semaines | Contrôle hebdomadaire |

| Panne moyen production | Arrêt du processus | 24 | Maintenance préventive renforcée | Maintenance | 1 mois | Audit mensuel |

Impliquer le groupe de travail dans la gestion du projet

La réussite de la mise en œuvre des actions dépend de l’implication du groupe de travail. Il est recommandé de :- Assigner clairement les responsabilités pour chaque action

- Fixer des délais réalistes et des indicateurs de suivi

- Communiquer régulièrement sur l’avancement du projet

Suivre et ajuster l’amdec dans le temps

Assurer la pérennité de l’analyse amdec dans le temps

L’efficacité de la méthode amdec repose sur sa capacité à évoluer avec le système de production et les processus de l’entreprise. Après la mise en œuvre des actions correctives et préventives, il est essentiel de maintenir une dynamique d’amélioration continue.- Suivi des indicateurs clés : Mesurez régulièrement la gravité, la fréquence et la détection des modes de défaillance identifiés. L’IPR (Indice de Priorité de Risque) doit être recalculé après chaque action pour vérifier l’efficacité des mesures prises.

- Révision périodique de l’analyse amdec : Programmez des points de contrôle pour réévaluer les risques, la criticité et les effets potentiels sur la qualité du produit ou du moyen de production. Cela permet d’intégrer les évolutions du projet, du processus ou du système.

- Capitalisation des retours d’expérience : Les défaillances potentielles ou réelles, détectées lors de la production ou de la gestion de projet, doivent enrichir la base de données amdec. Cette démarche favorise l’amélioration de la méthode et la fiabilité des analyses futures.

- Implication du groupe de travail : Maintenez l’engagement de l’équipe pluridisciplinaire. Leur expertise reste précieuse pour ajuster le plan d’actions, affiner l’analyse fonctionnelle et anticiper de nouveaux risques.

Adapter la méthode amdec aux évolutions du contexte

L’environnement industriel évolue rapidement : nouveaux produits, changements de processus, introduction de nouveaux moyens de production… Il est donc crucial d’adapter l’analyse amdec en continu.- Mettez à jour les modes de défaillance et les modes de défaillances potentielles dès qu’un changement significatif intervient.

- Réévaluez la criticité et la gravité des risques pour garantir la qualité et la performance opérationnelle.

- Ajustez les actions préventives et correctives en fonction des résultats obtenus et des nouvelles analyses de risques.